Токарные центры SPECTR TH-250M/Y/S

-

Свыше 1000 единиц металлообрабатывающего оборудования в пути на склад!Узнать больше

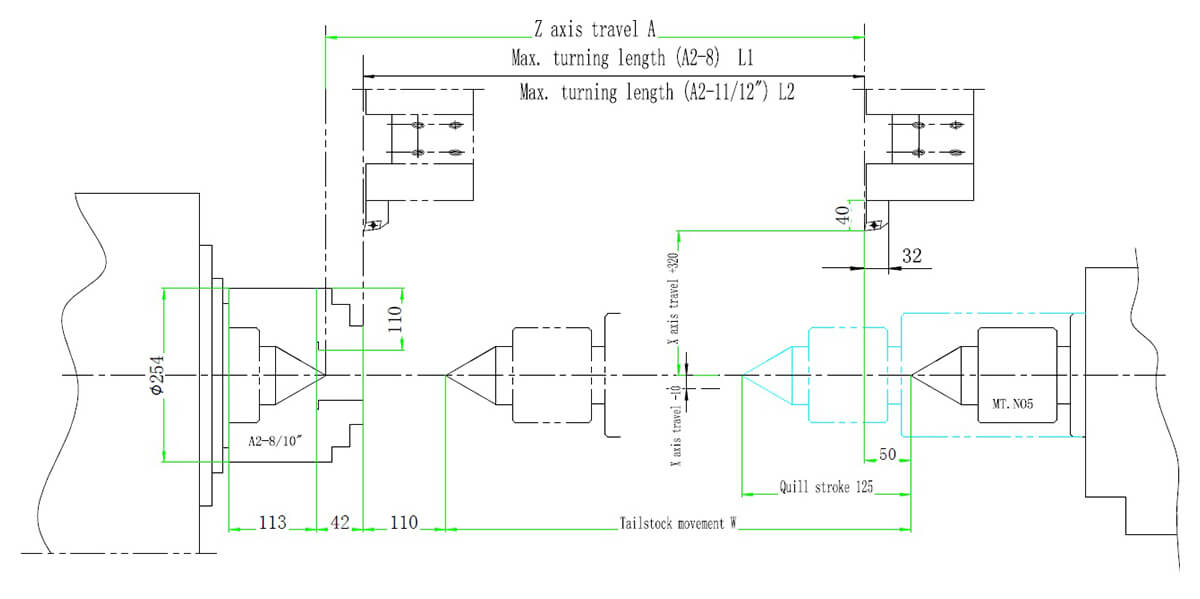

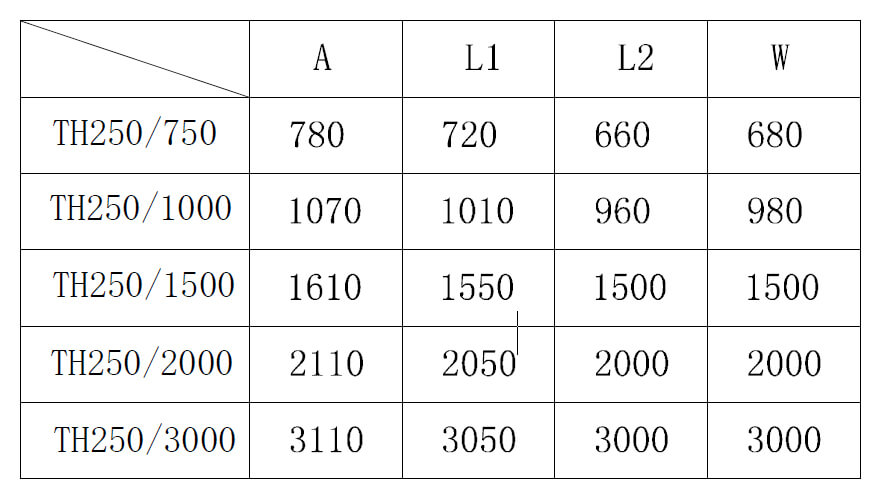

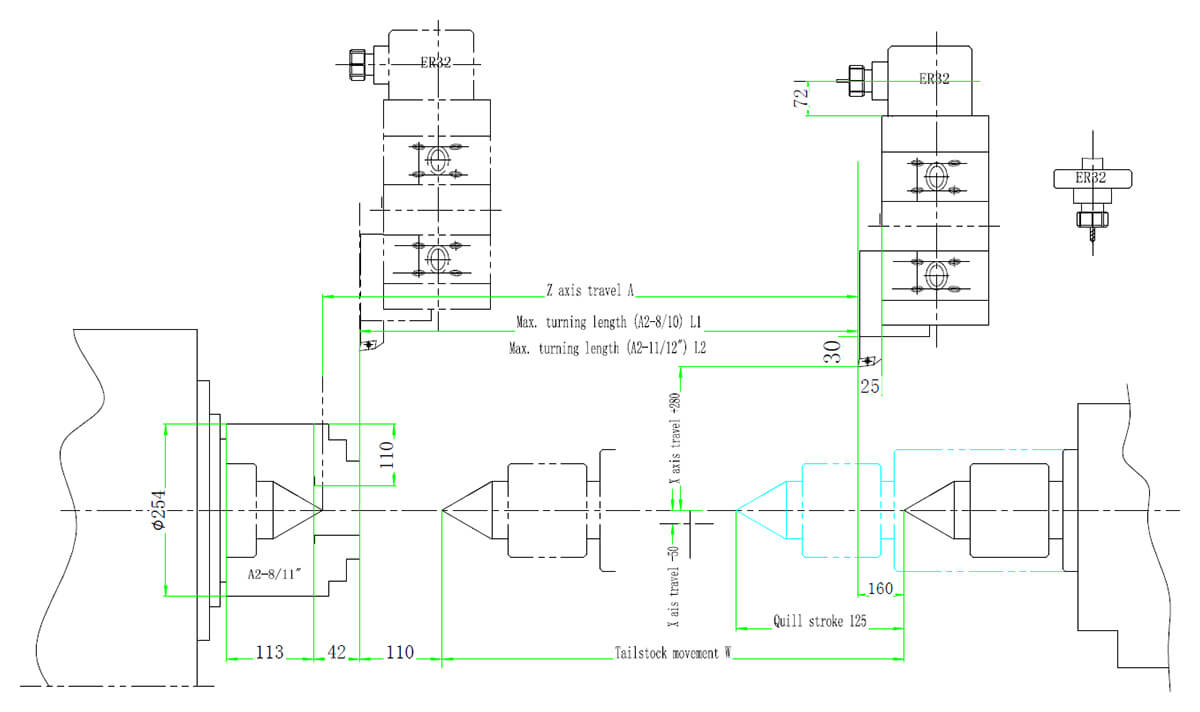

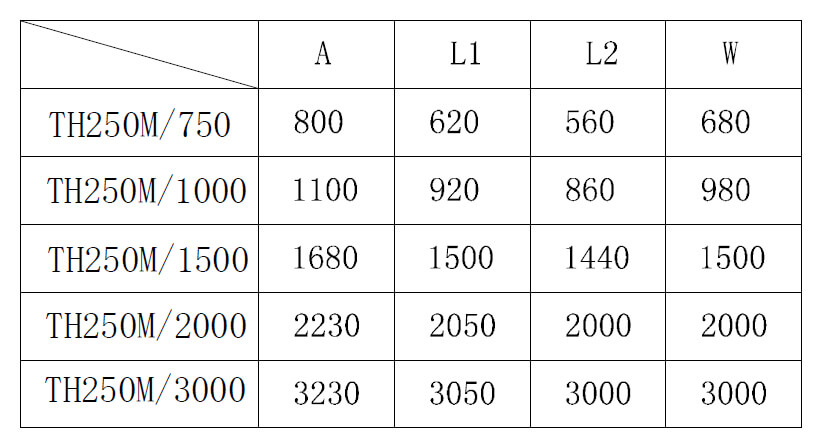

Ø обработки: 660; 860 мм

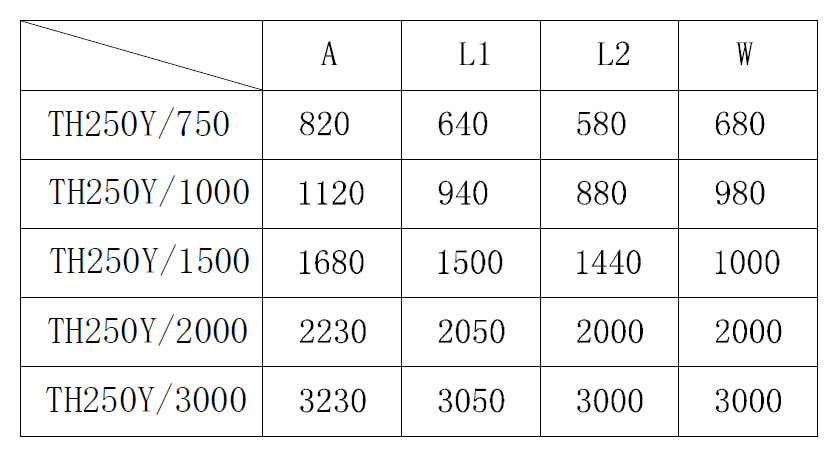

РМЦ: 720 - 3000 мм

Мощность: 15 / 18,5 / 22 кВт

Вес: 7200 - 10 700 кг

- Жесткие закаленные и шлифованные направляющие скольжения увеличенного сечения

- Главный двигатель Fanuc 18,5/22 кВт

- Патрон 10' на 4000 об/мин

- Система ЧПУ Fanuc 0i-TF Plus в комплекте с Manual Guide

- Система измерения инструмента Renishaw

- Задняя бабка с программируемым перемещением

- Подача СОЖ через инструмент 10 бар, маслоотделитель и кондиционер электрошкафа в стандартной комплектации

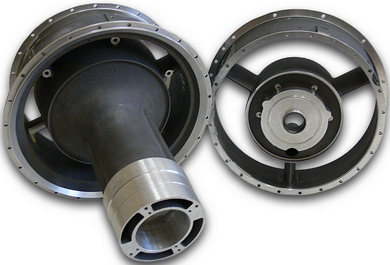

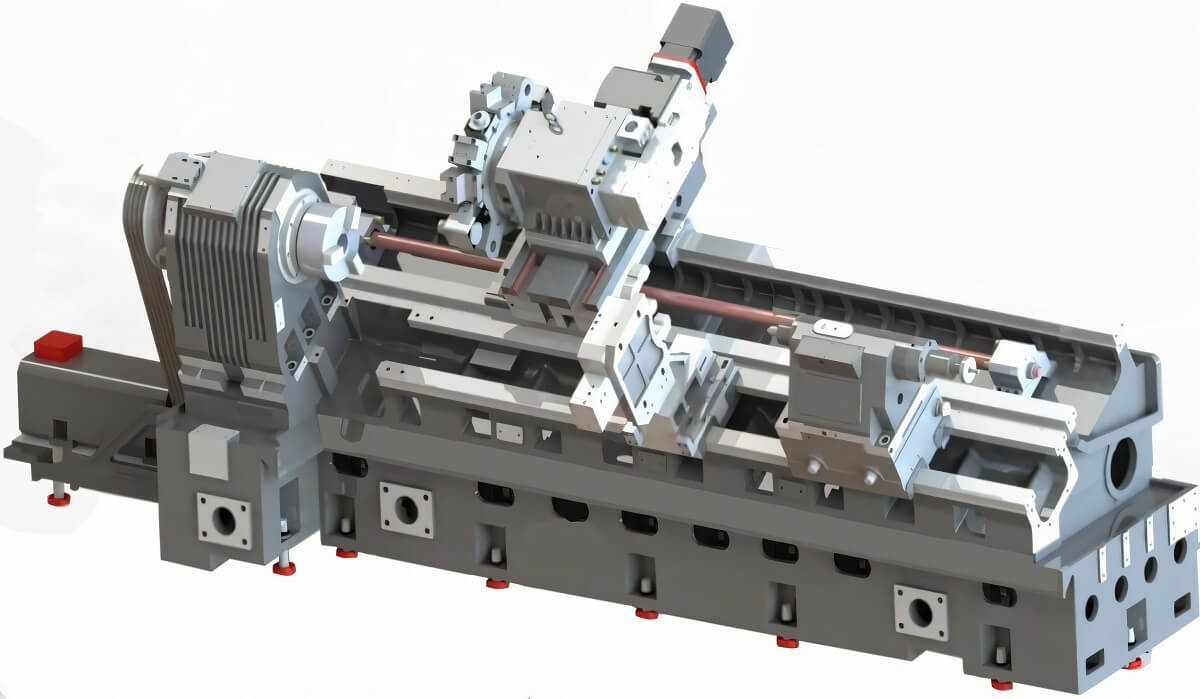

Токарные обрабатывающие центры SPECTR серии TH предназначены для силовой, точной и производительной токарной обработки деталей типа тел вращения: валов, осей, фланцев, колец и т.д., при тяжелых режимах резания.

Токарные обрабатывающие центры SPECTR серии TH применяются во всех отраслях машиностроительной индустрии, в том числе в авиационно-космической, автомобильной и нефтегазовой промышленности для обработки закаленных, труднообрабатываемых, высоколегированных, жаропрочных сталей и чугуна.

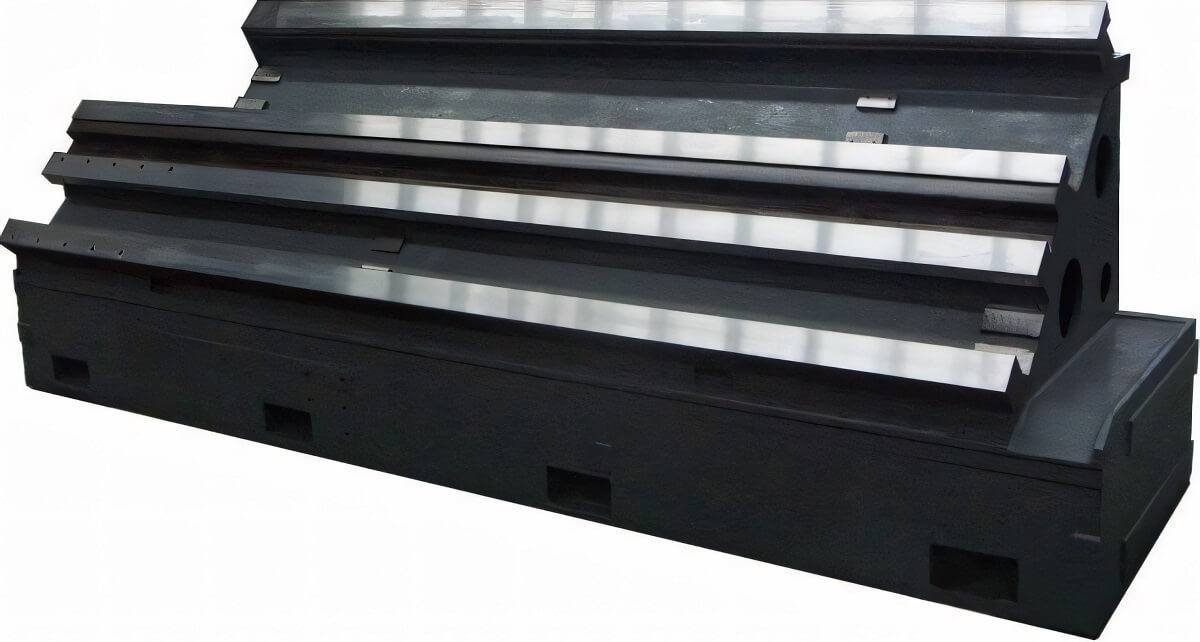

Сверхпрочная станина с углом наклона 30° изготовлена из высококачественного чугуна и спроектирована с увеличенным запасом прочности, чтобы обеспечить необходимую жёсткость при тяжелых условиях эксплуатации.

Благодаря анализу методом конечных элементов (FEA) станина имеет мощные ребра увеличенного сечения - для обеспечения максимальной жесткости на кручение в суровых условиях.

После отжига и естественного старения – полностью устраняются внутренние напряжения отливки, что обеспечивает стабильность конструкции в течение длительного времени эксплуатации.

Сопрягаемые поверхности обрабатываются методом ручного шабрения для максимальной точности сборки, жесткости и равномерного распределения нагрузки.

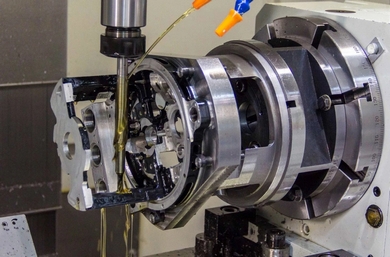

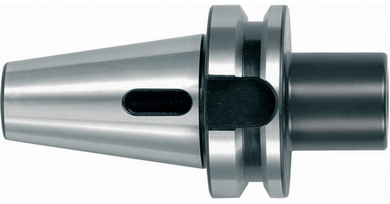

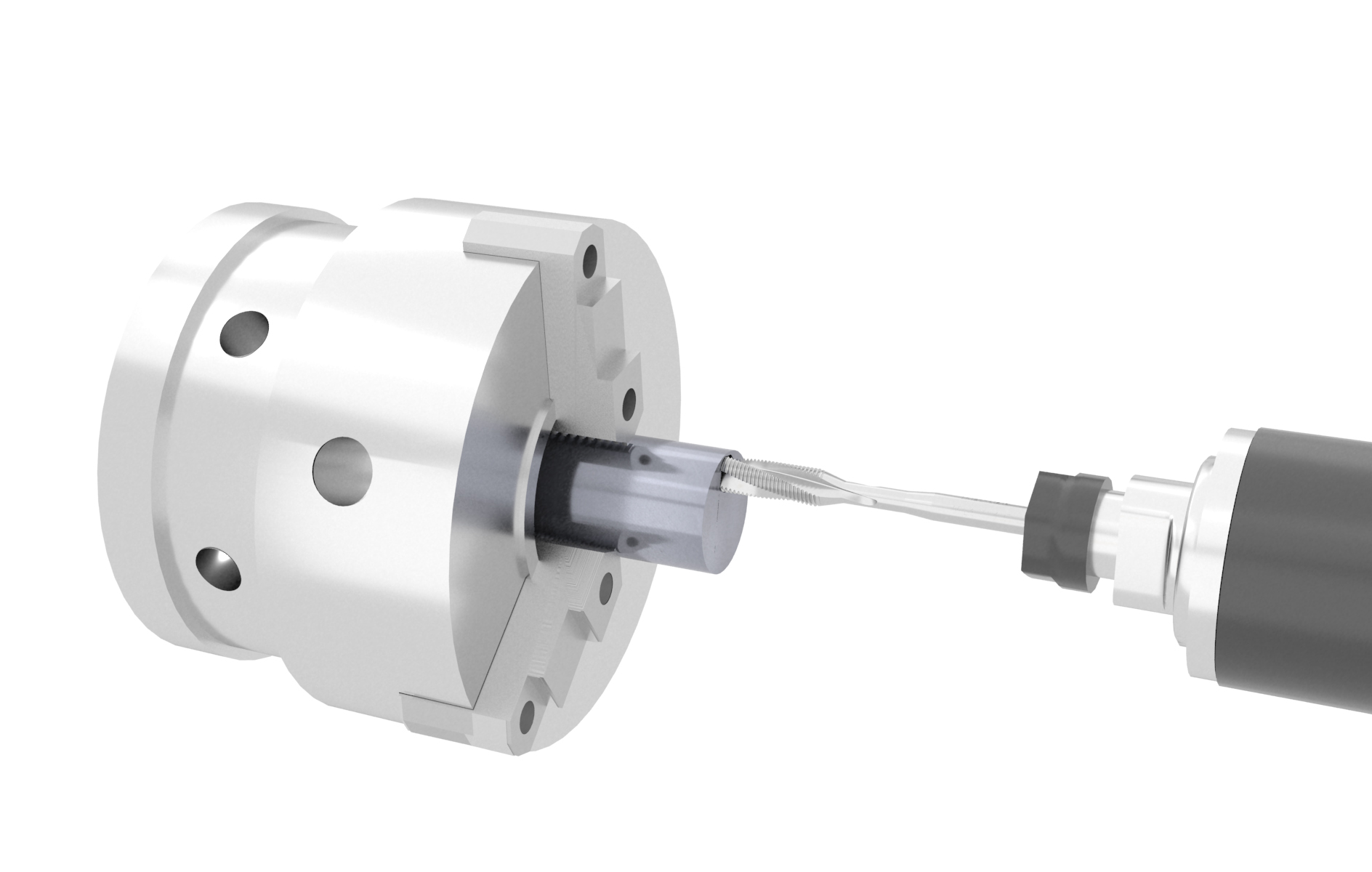

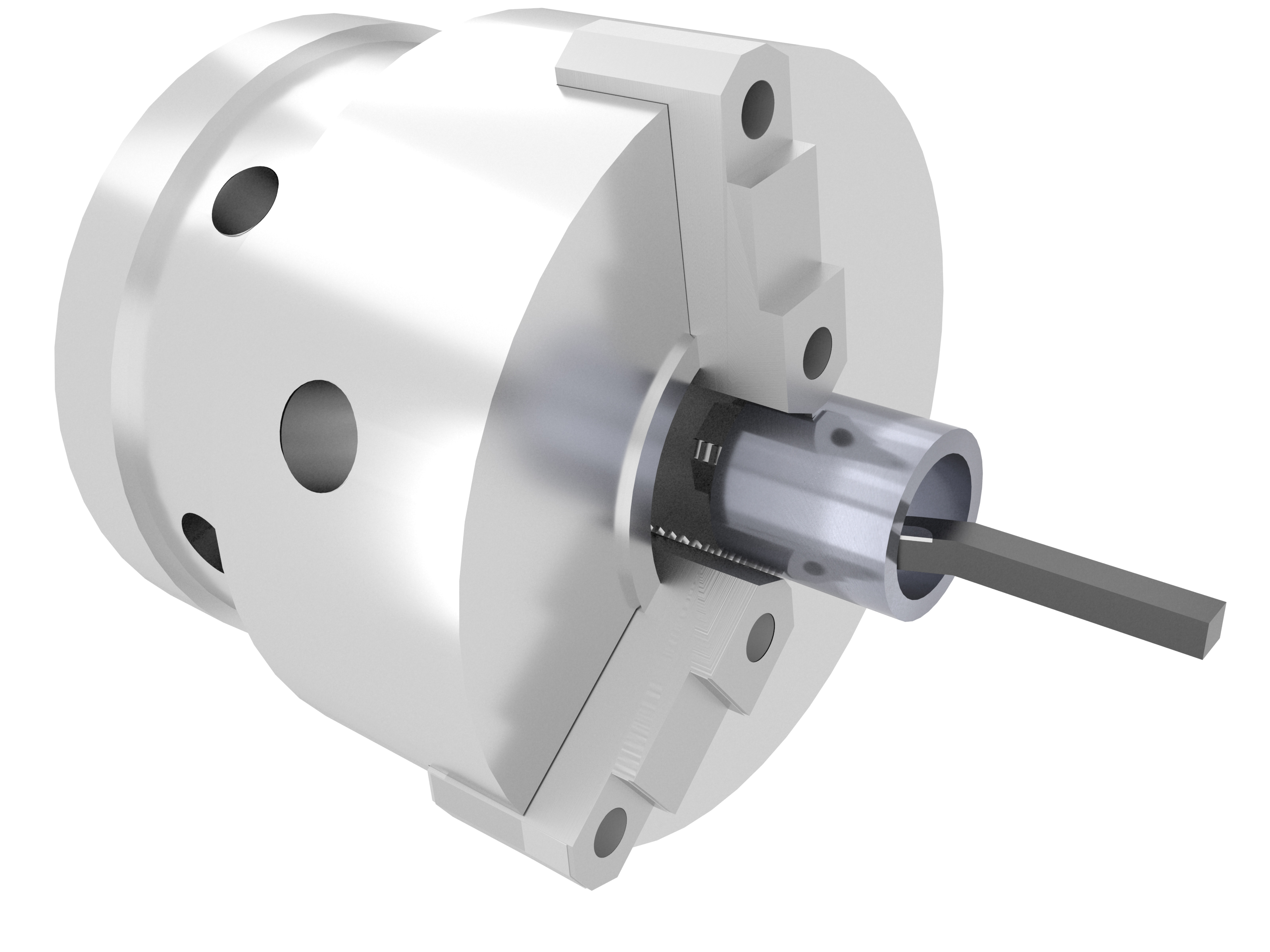

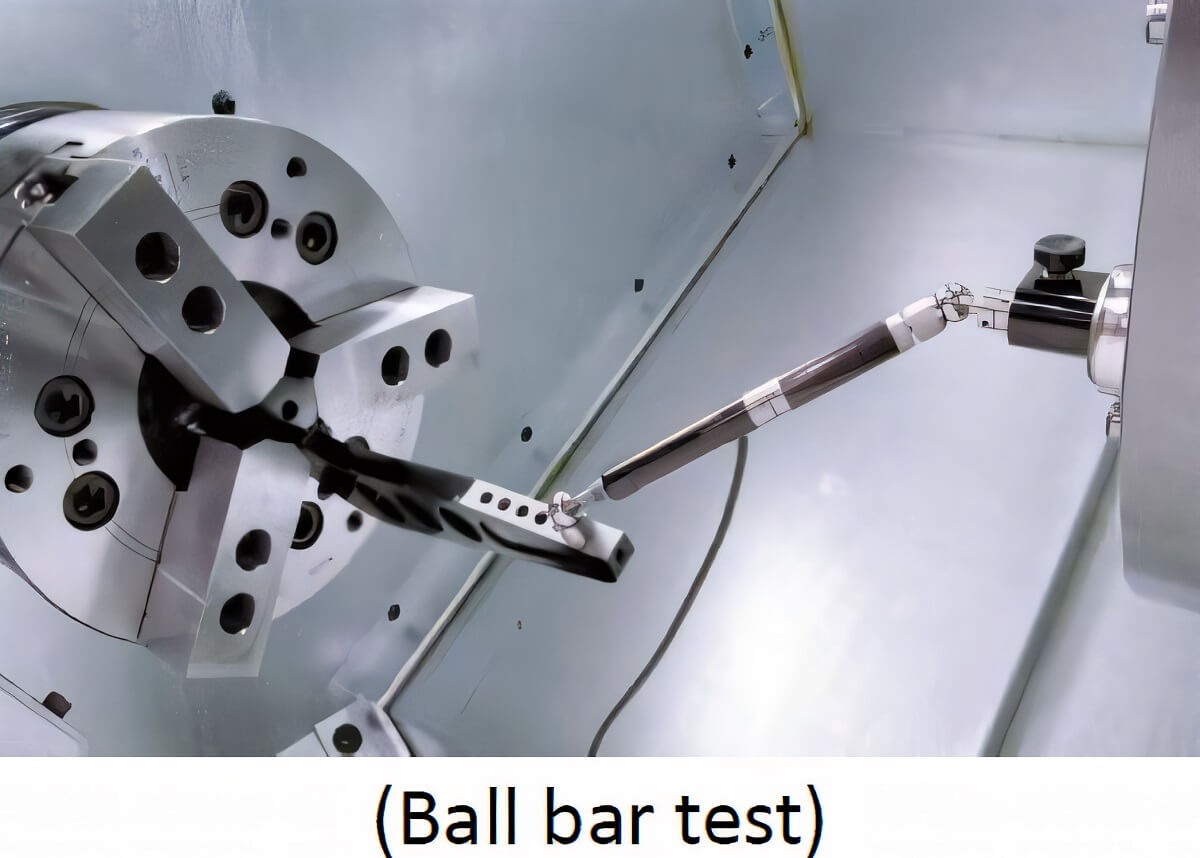

Шпиндель с отверстием Ø87 мм предварительно нагружен для обеспечения высокой жесткости и герметизирован в корпусе передней бабки для предотвращения попадания влаги и пыли и не требует технического обслуживания.

Высокоточные подшипники NSK (Япония) установлены на оптимальном расстоянии друг от друга, смазаны и предварительно нагружены для повышения жесткости шпинделя, точности вращения, низкого тепловыделения и шума.

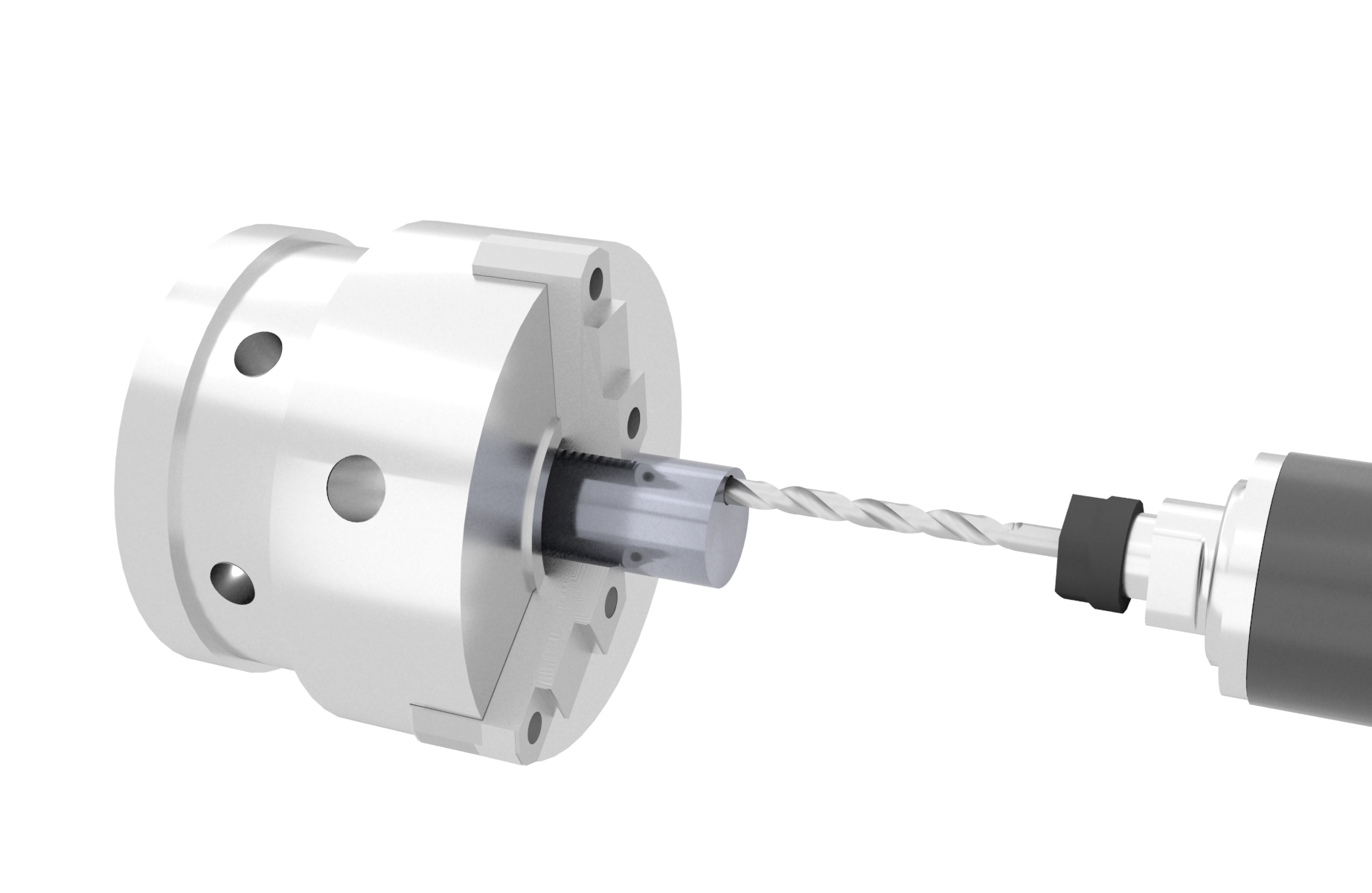

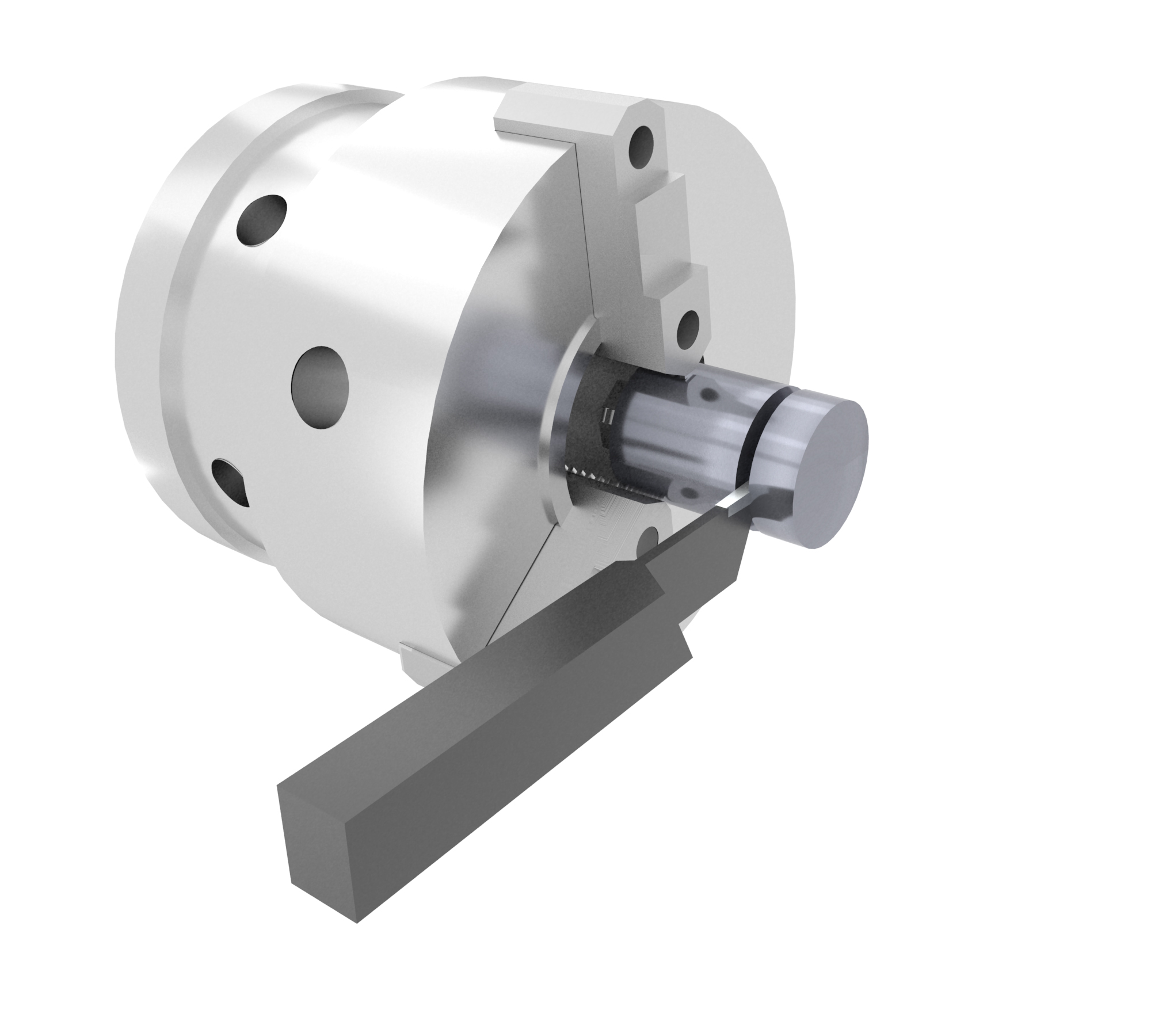

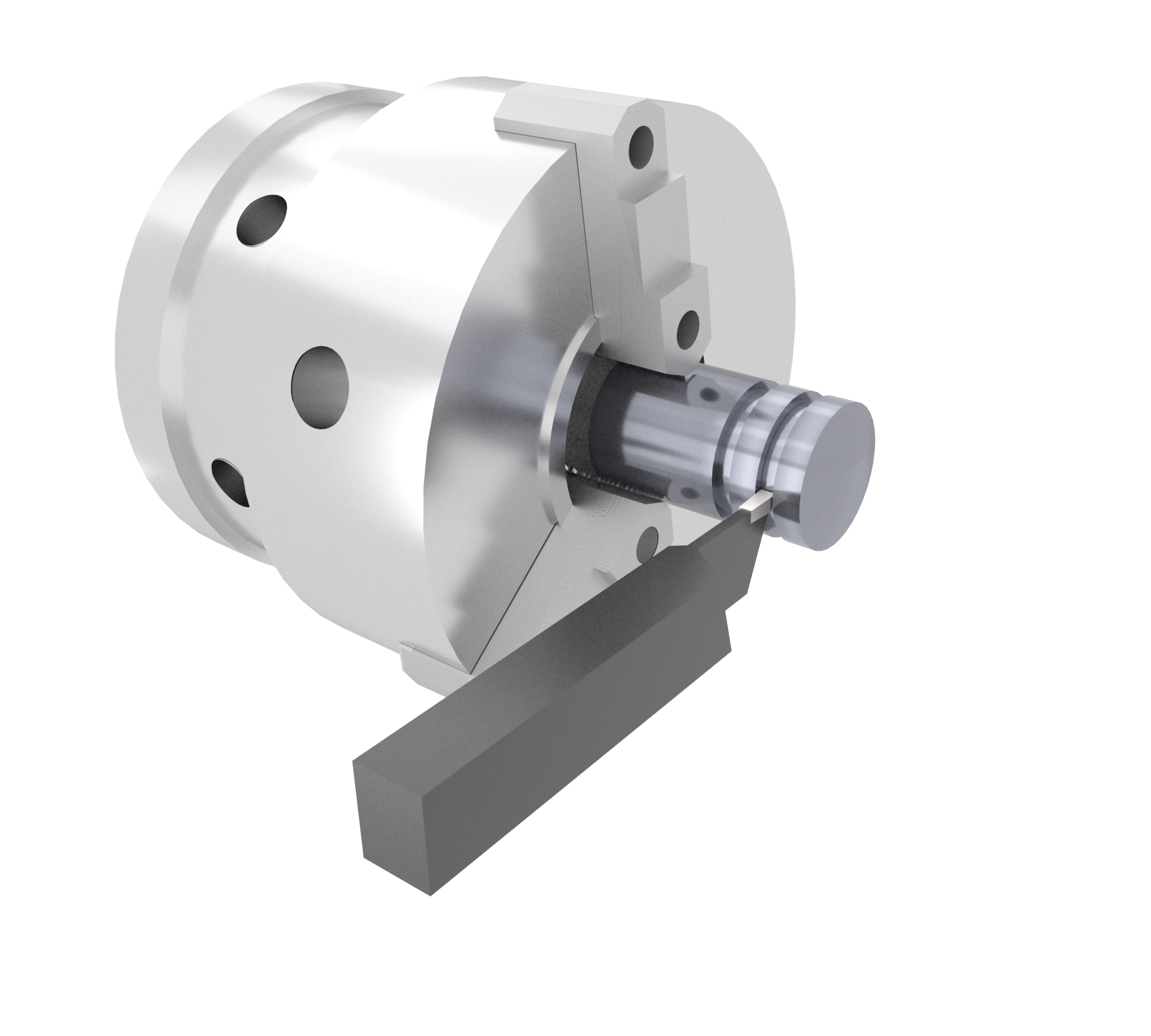

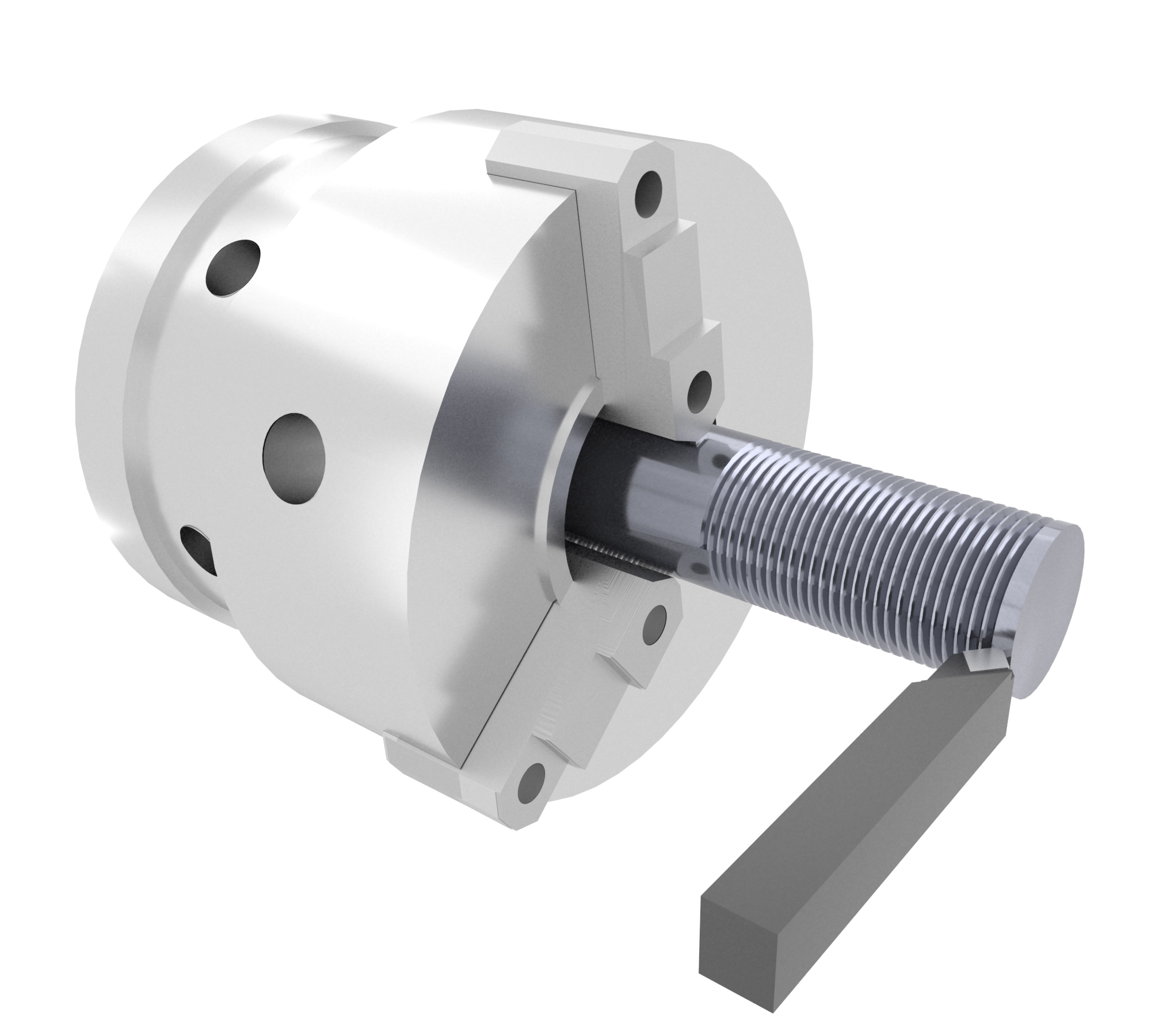

Большое отверстие шпинделя позволяет обработать пруток диаметром до 88 мм. Шпиндель оснащен высокоточным гидравлическим патроном AutoGrip (Тайвань).

Двигатель переменного тока Alfa (α) от Fanuc (Япония) позволяет регулировать частоту вращения шпинделя в широком диапазоне. Это обеспечивает большой крутящий момент на шпинделе при низких оборотах. Качественные параллельные клиновые ремни используются для высокоэффективной передачи вращения с меньшим уровнем шума.

Для обеспечения высокой жёсткости, точности позиционирования и быстрого перемещения по осям станка - используются высокоточные ШВП HIWIN/PMI (Тайвань) и широкие направляющие скольжения коробчатого типа.

ШВП приводятся в движение при помощи серводвигателей переменного тока Fanuc (Япония).

ШВП предварительно нагружены и оснащены высококачественными подшипниками NSK (Япония), которые обеспечивают точное и плавное перемещение при повышенных нагрузках.

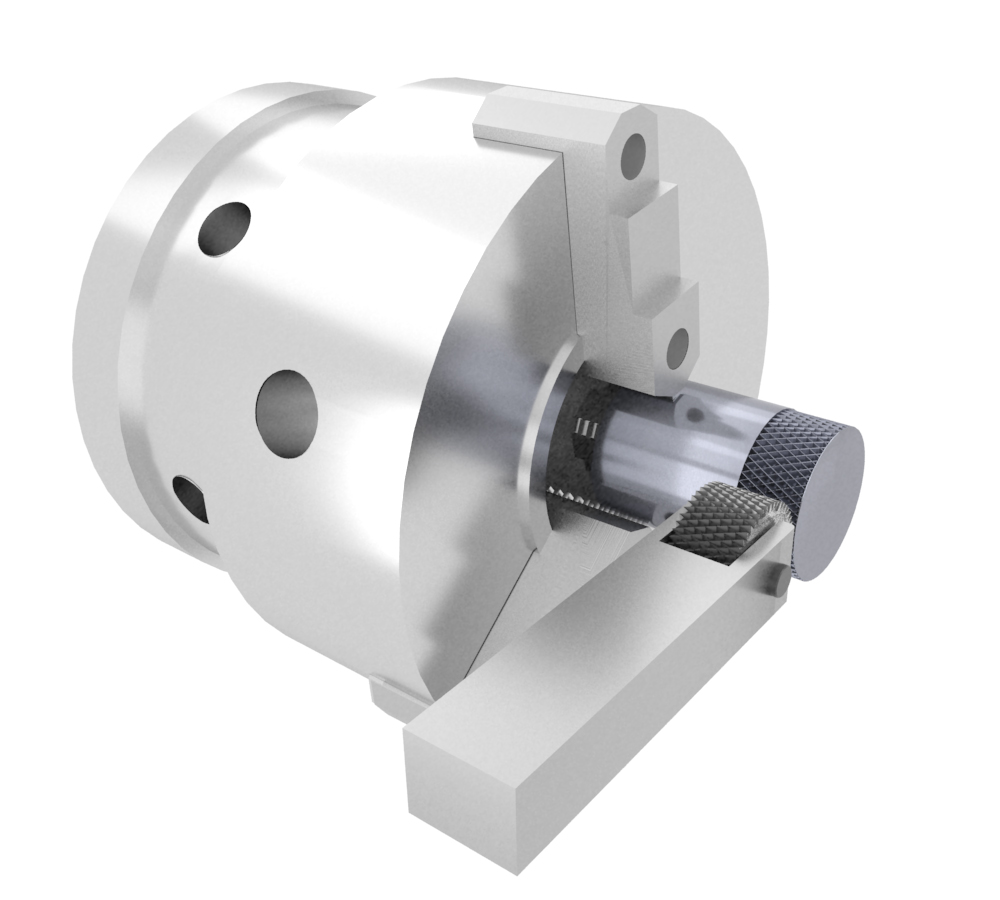

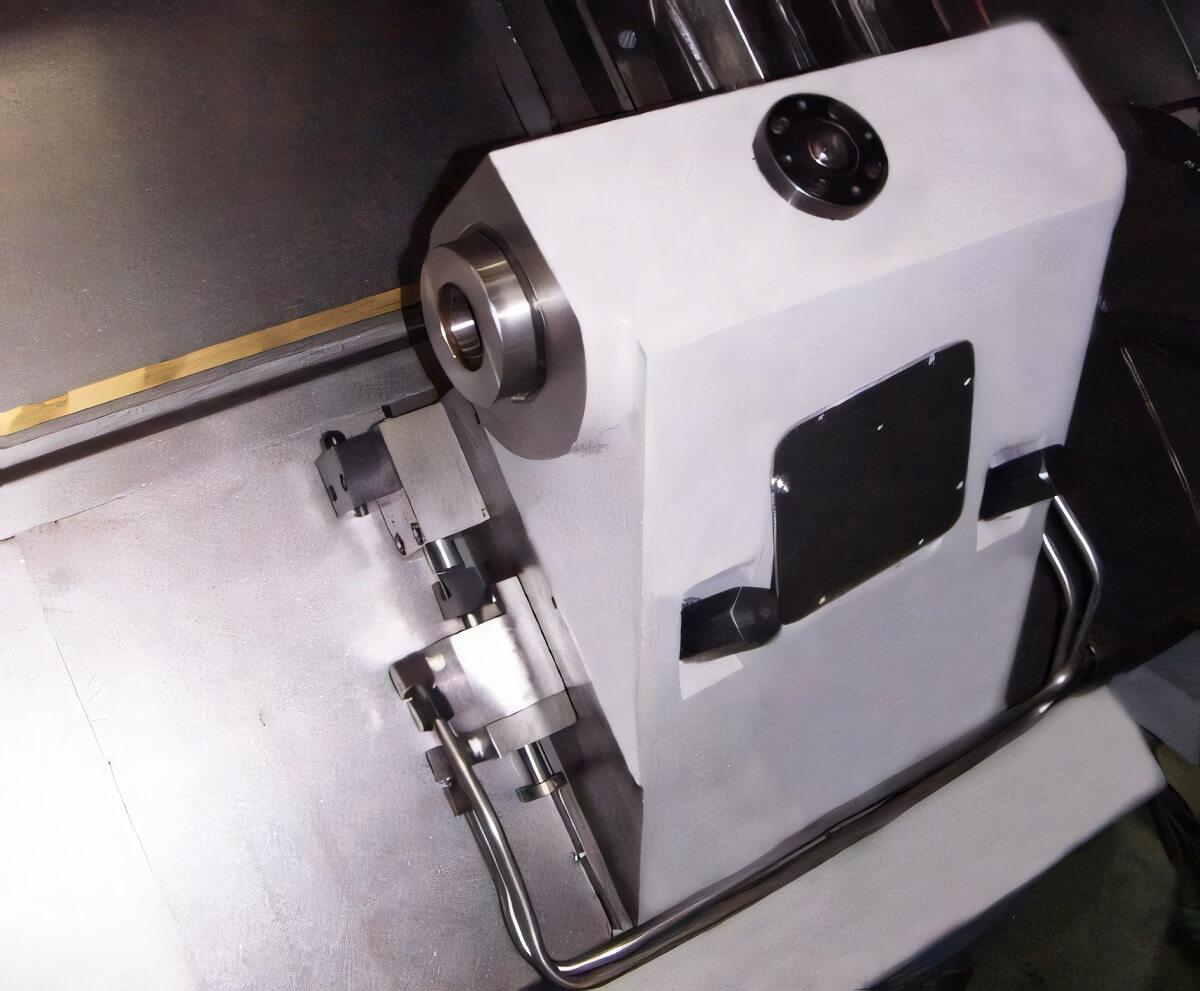

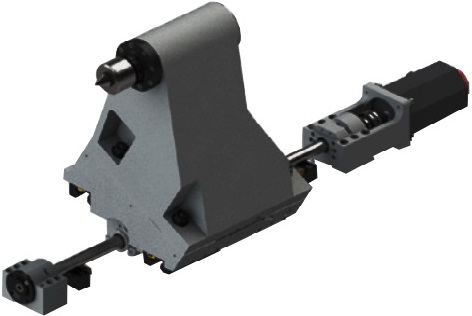

Задняя бабка специально спроектирована для восприятия высокой нагрузки, поэтому сохраняет стабильность обработки при тяжёлых режимах резания.

Пиноль задней бабки приводится в движение гидравлическим приводом для быстрого и надёжного закрепления заготовки.

Задняя бабка имеет программируемое перемещение при помощи привода револьверной головки.

Система ЧПУ Fanuc 0i-TF PLUS оснащена передовыми функциями.

В дополнение к программированию по ISO-коду в систему встроено удобное для оператора диалоговое программирование с интуитивно понятными интерфейсами Manual Guide i (опция). Это помогает оператору быстро и эффективно создавать программы для деталей с помощью мощных и комплексных графических пакетов.

Автоматическая система смазки обеспечивает централизованную своевременную смазку основных подвижных элементов станка – ШВП, направляющих, подшипников, что эффективно препятствует износу и многократно увеличивает их срок службы.

Система смазки компактно встроена в корпус станка. При низком уровне масла в системе – появляется советующая индикация на панели оператора.

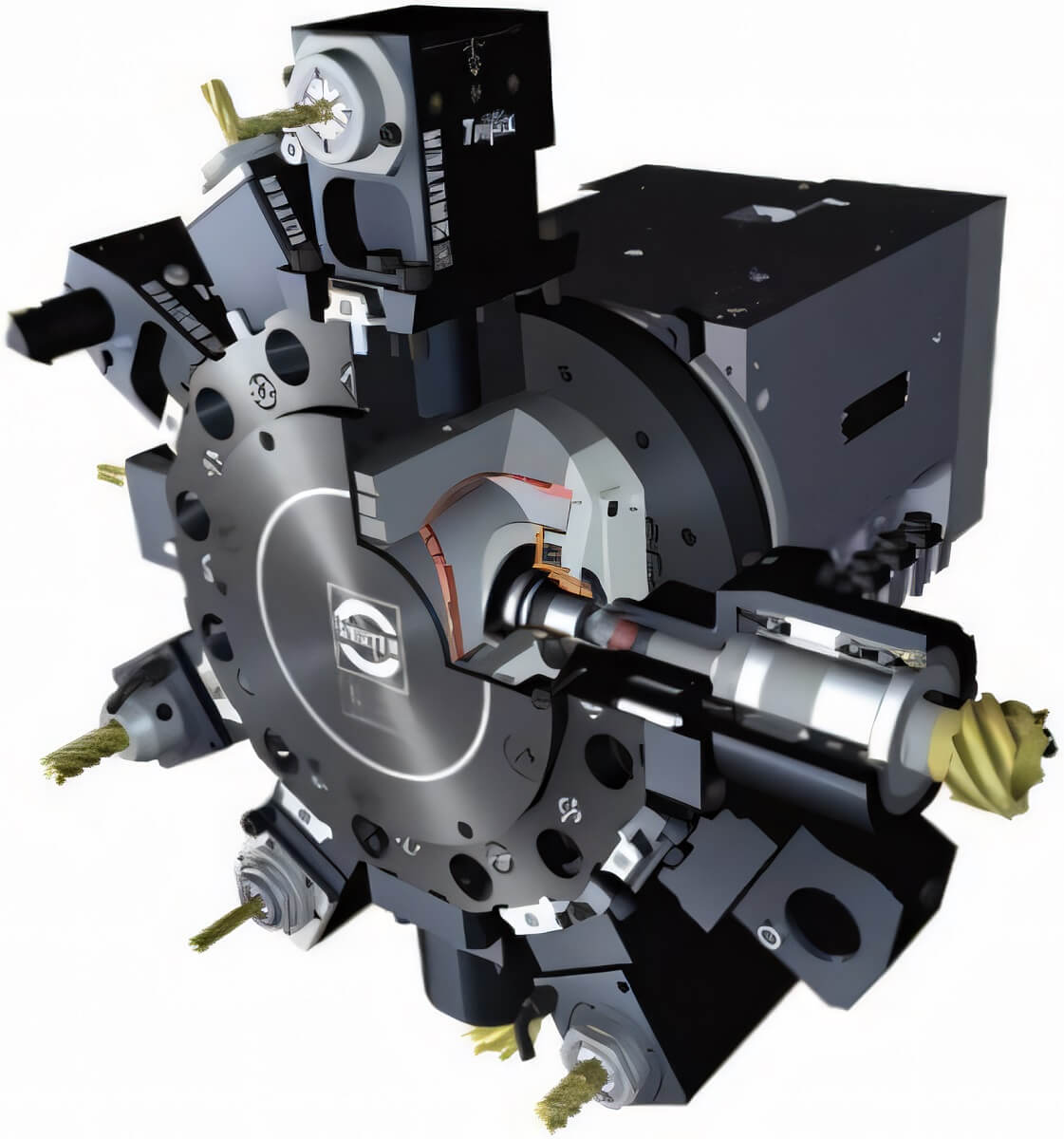

Гидравлическая система обеспечивает работу патрона (зажим/разжим), пиноли задней бабки (вперед/назад) и револьверной головки (подъем диска/индексация/блокировка). Установлены качественные компоненты для длительной бесперебойной работы. Датчики и регулируемые ручки расположены правильно, что облегчает проверку и доступ к ним. Встроенный вентилятор охлаждения масла обеспечивает непрерывную работу.

Дискового типа предназначен для удаления масляных загрязнений из охлаждающей жидкости.

Диск из нержавеющей стали со специальным покрытием (для удаления масла) вращаясь захватывает масляную пленку с поверхности СОЖ, которая затем удаляется. Очищенная СОЖ попадает обратно в систему циркуляции для дальнейшего использования. Маслоотделитель существенно экономит и продлевает срок службы охлаждающей жидкости в системе.

Для удаления стружки из зоны резания используется автоматический конвейер (цепной). Возможны два исполнения – задняя выгрузка и боковая.

Конвейер включается через M-код или напрямую от пульта управления. С помощью настроек устанавливается интервал и продолжительность работы конвейера.

В комплекте поставляется тележка (корзина) для сбора стружки.

В автоматический конвейер для стружки встроен насос охлаждающей жидкости с баком. Система охлаждения обеспечивает эффективный отвод тепла из зоны резания, повышая производительность и продлевая срок службы режущего инструмента.

Система измерения инструмента Renishaw позволяет измерить/контролировать размер инструмента перед обработкой, а так же вести мониторинг износа или поломки инструмента в процессе обработки.

Система полностью исключает из технологического процесса простои станков и брак, связанные с погрешностями при выполнении наладки и контроля инструмента вручную.

Использование люнета для токарного станка — ещё один способ снизить радиальное биение при обработке длинных заготовок.

Люнеты с автоматической настройкой на диаметр с диапазонами зажима:

- 20 - 160 мм;

- 35 - 235 мм;

- 80 - 390 мм;

- 100 – 410 мм.

Возможно исполнение программируемого люнета с отдельным сервоприводом.