Ø обработки: 381 - 391 мм

РМЦ: 540 - 560 мм

Мощность: 15 - 18,5 кВт

Вес: 3800 - 3900 кг

- Многофункциональная токарно-фрезерная обработка

- Жесткая цельнолитая станина с углом наклона 45°

- Помпа СОЖ с давлением до 40 бар!

- Стойка ЧПУ FANUC 0i-TF Plus (10,4”)

Серия станков с ЧПУ NL 1500/2000 великолепно подходит как для чистовой обработки, так и для продолжительной тяжелой работы *. Станки специально сконструированы для длительного обеспечения точности и качества поверхности обрабатываемой детали.

* Цельнолитая станина, в компоновке с жёсткими направляющими скольжения увеличенного сечения обеспечивают высокую точность и производительность обработки.

Быстрые перемещения и смена инструмента в револьверной головке экономят время за счет сокращения холостых перемещений.

Токарные обрабатывающие центры серии NL 1500 и 2000 применяются во всех отраслях машиностроительной индустрии, в том числе в авиационно-космической промышленности, автомобильной промышленности, приборостроении, для обработки закаленных, высоколегированных, нержавеющих сталей и сплавов.

Цельнолитая наклонная станина 45° с повышенной жесткостью и виброустойчивостью

Способствует равномерному распределению нагрузки в процессе резания, удобной настройке и регулировке, а также легкому удалению стружки, сокращая время простоя оборудования и увеличивая производительность.

Точное ручное шабрение контактных поверхностей всех суппортов, передней и задней бабки со станиной обеспечивает длительную точность обработки и минимальный износ поверхностей.

Высокоточные направляющие скольжения и ШВП

Шестигранные направляющие (ось X) – распределении нагрузки резания по поверхностям соприкосновения.

Закаленные индукционным способом и прецизионные шлифованные направляющие обеспечивают точную обработку в течение длительного периода времени.

Неподвижные двойные заанкеренные ШВП с предварительным натягом.

Высокое качество шпиндельной бабки = высокопроизводительный шпиндель + точный корпус.

На станке применяется высокоточный жесткий шпиндель и корпус производства KASWIN (Корея). Благодаря испытаниям в рабочих условиях и проверке 100% динамической балансировки, шпиндели KASWIN обеспечивают максимальную производительность, высокий крутящий момент и оптимальную жёсткость на протяжении всего срока эксплуатации.

Гидравлический тормоз шпинделя способен обеспечить плавное движение по оси С - для обработки с небольшим торможением. Мощный тормоз способен остановить и поглотить всю вибрацию от фрезерных операций.

Токарные станки серии NL 2000 оснащаются ремённым приводом. Оптимальное соотношение по цене, крутящему моменту и обслуживанию привода.

Система шкивов шпинделя оснащена мощным и надежным электродвигателем переменного тока Fanuc (Япония), обеспечивающим превосходную режущую способность в тяжелых условиях.

Ремень шкива типа PK используется для достижения низкой вибрации, низкого уровня шума и хорошей шероховатости поверхности даже на высокой скорости вращения.

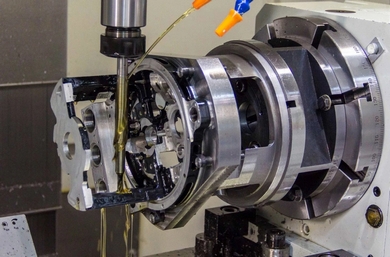

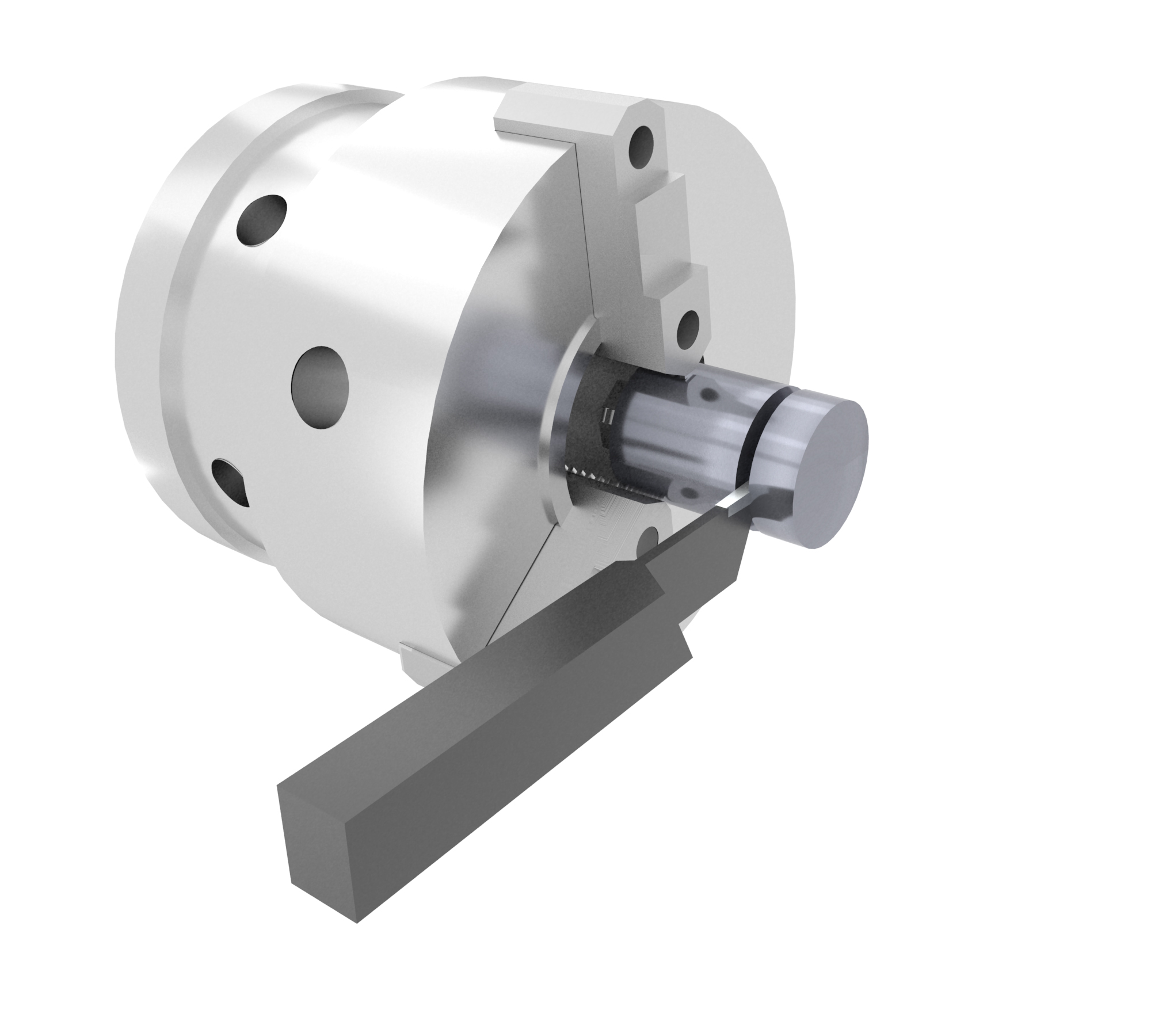

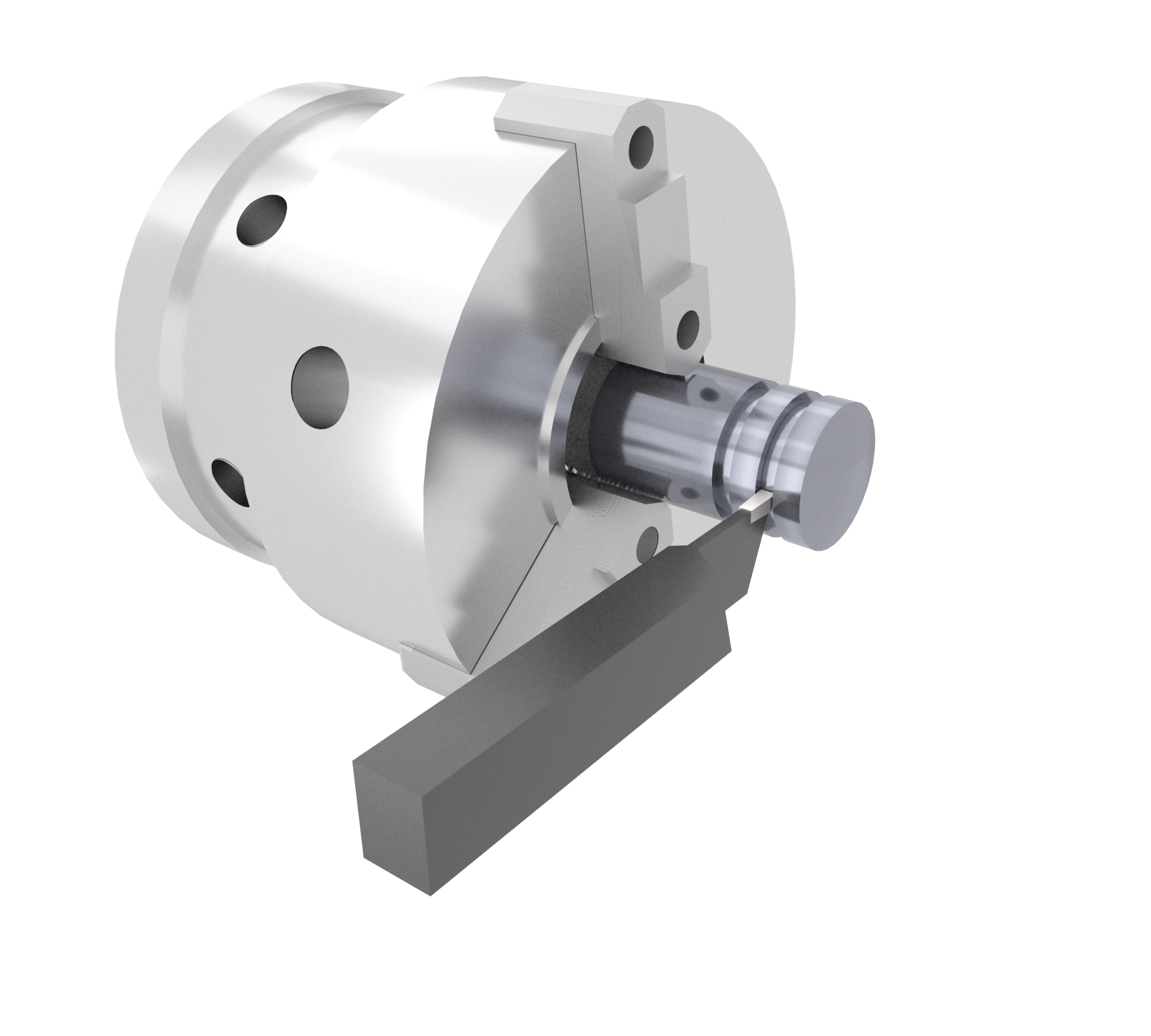

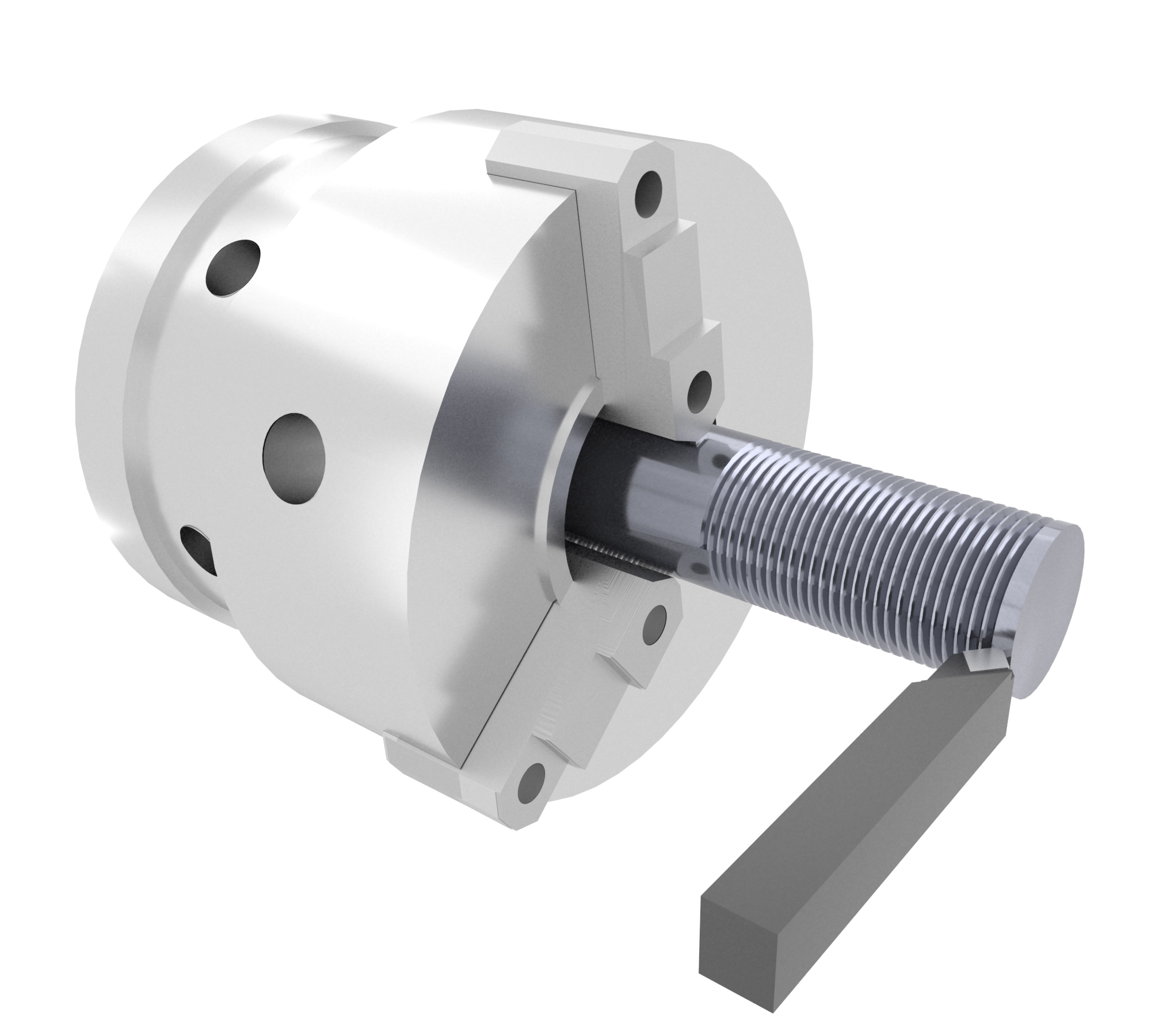

Сверхмощная револьверная головка приводится в движение серводвигателем переменного тока с высоким крутящим моментом для быстрого вращения и повторяемости. Конструкция револьверной головки оснащена муфтой большого диаметра, обеспечивающей точное позиционирование и высокую силу зажима.

Время индексации: 0,15 сек (позиция-позиция)

Блоки: сечение резца 25х25 мм, расточной инструмент – Ø 40/50 мм.

В базовой комплектации установлена система ЧПУ FANUC 0i-TF, LCD монитор 10,4 дюйма, Manual Guide. Русифицированное меню оператора. Все основные компоненты системы ЧПУ: контроллер, привода, усилители изготовлены фирмой FANUC. Только за счёт этого достигается высокая функциональность, исключительная надёжность при средней наработке не менее 50 лет.

Функционал:

- увеличена память, 512 Кб

- экран ручной привязки инструмента, для настройки инструмента к детали «вручную», без помощи специальных измерительных щупов;

- система симуляции обработки - Dynamic Graphic Display. В отличие от базовой функции для 0i-MF - Graphic Display, есть возможность симуляции съёма материала в 3D;

Панель оператора может поворачиваться на 90 градусов, обеспечивая легкий доступ к управлению во время работы со станком.

Инновационное программное обеспечение и аппаратная часть гарантируют высокую производительность, точность и качество обрабатываемых изделий.

Служит для увеличения производительности за счёт сокращения суммарного времени на обработку чертежей перед началом изготовления и может использоваться как для простых, так и для сложных технологических процессов. Для программирования циклов машинной обработки, включая циклы вращения, фрезеровки, сверления и измерения, можно использовать подсказки или диалоговый режим, а также с легкостью осуществлять программирование деталей и симуляцию непосредственно на мониторе панели управления.

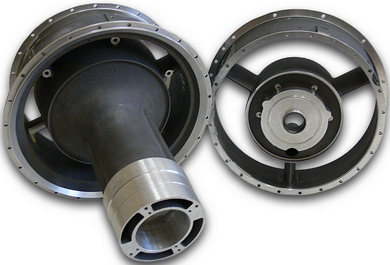

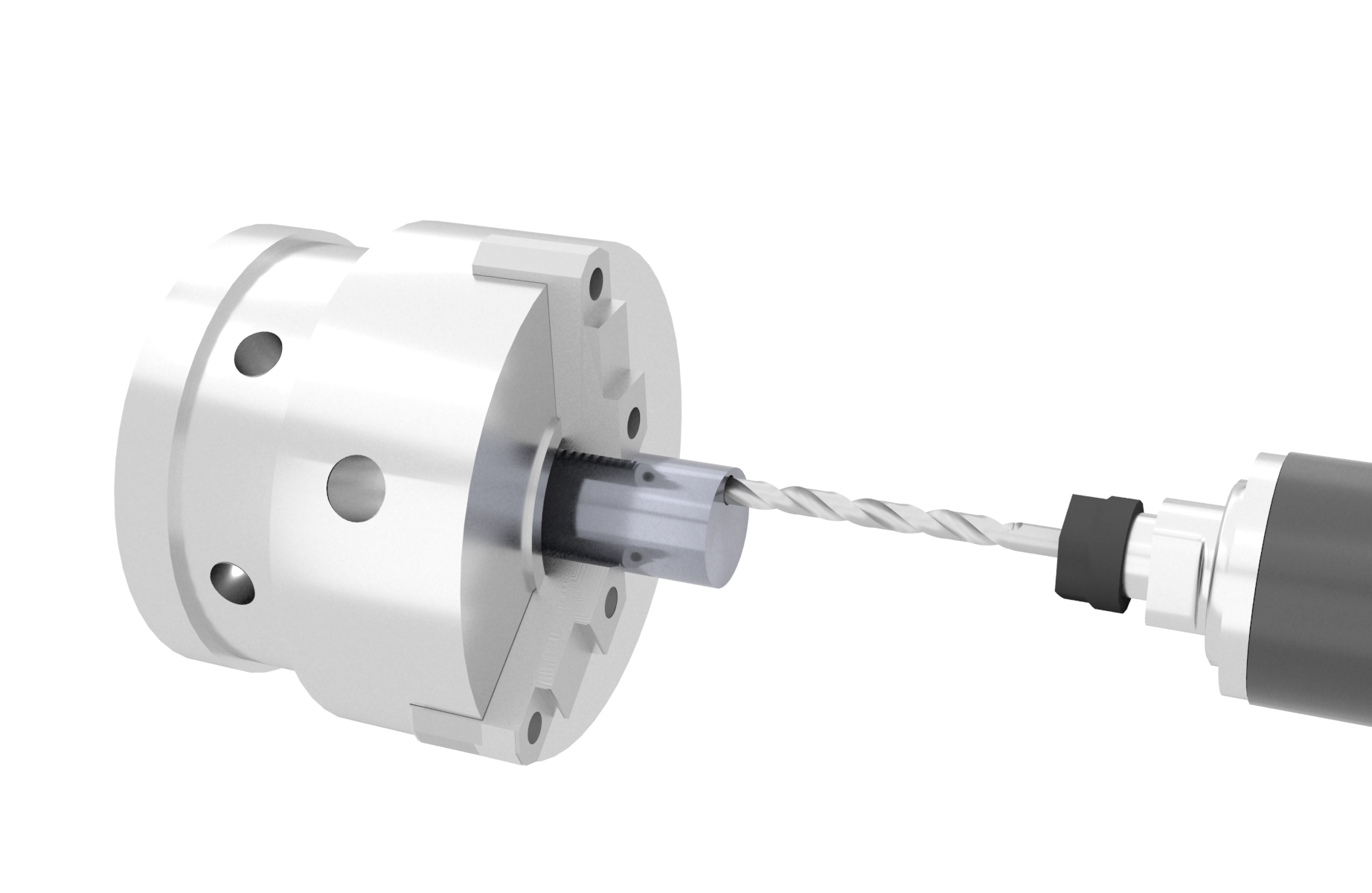

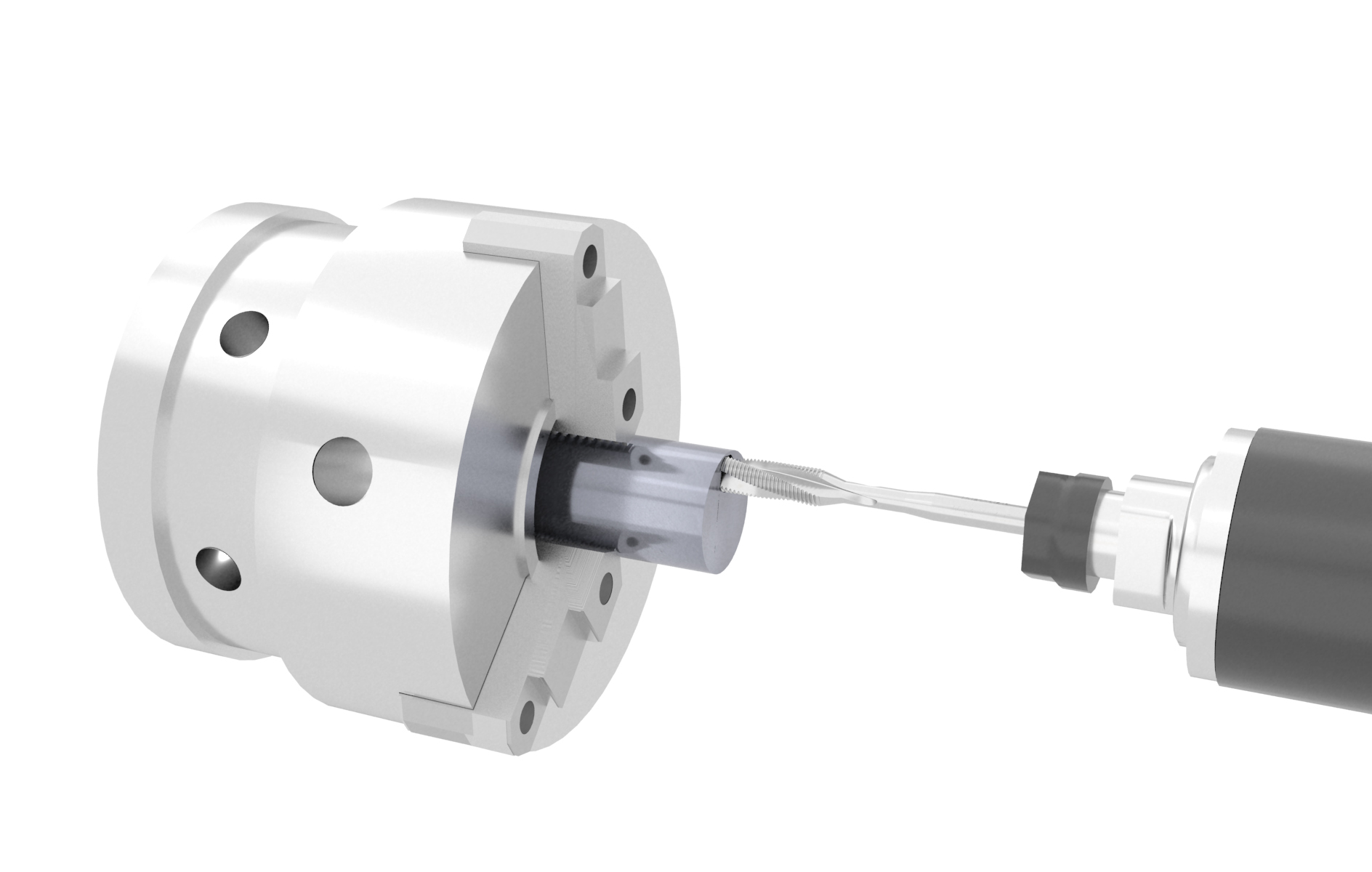

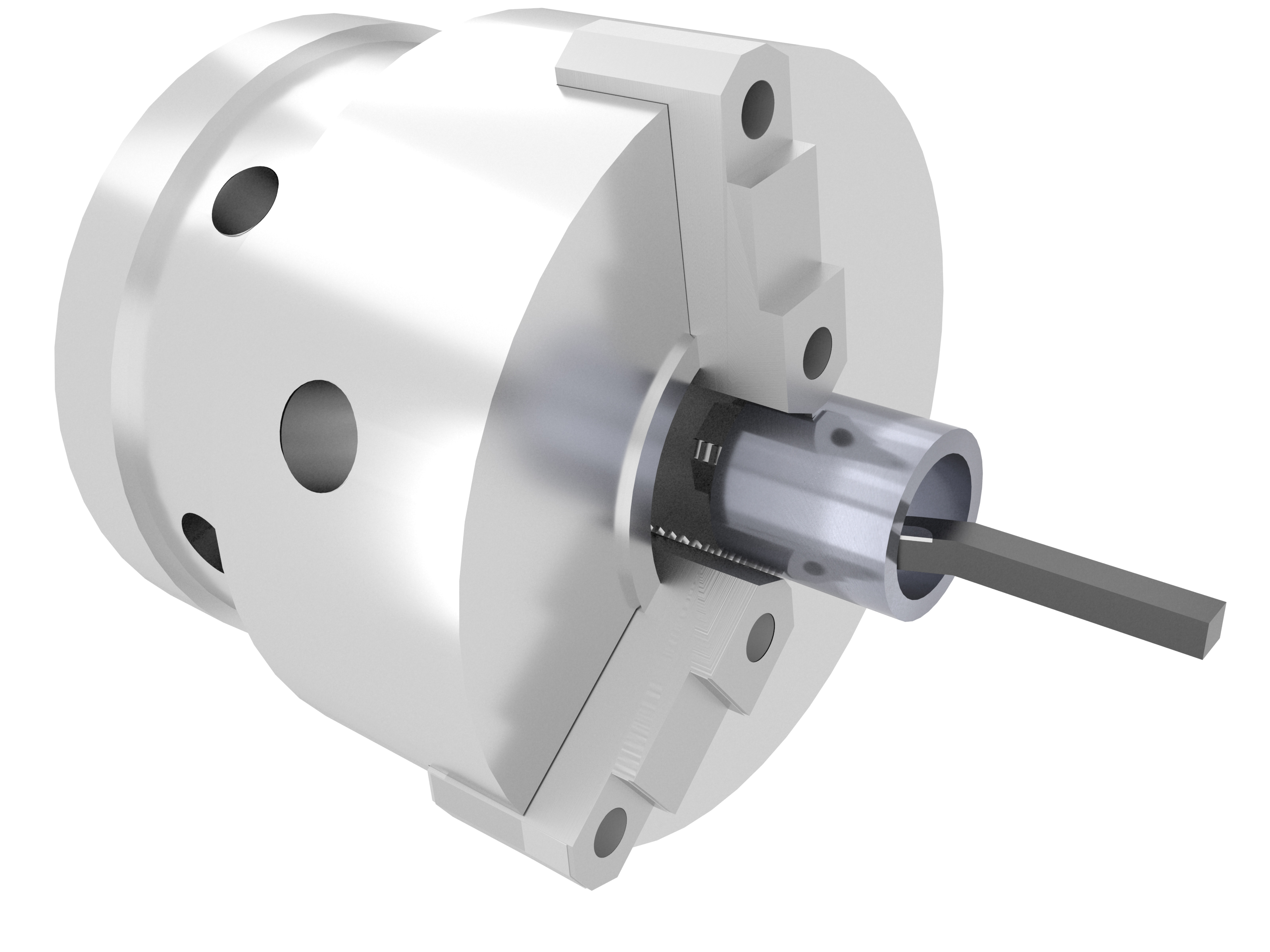

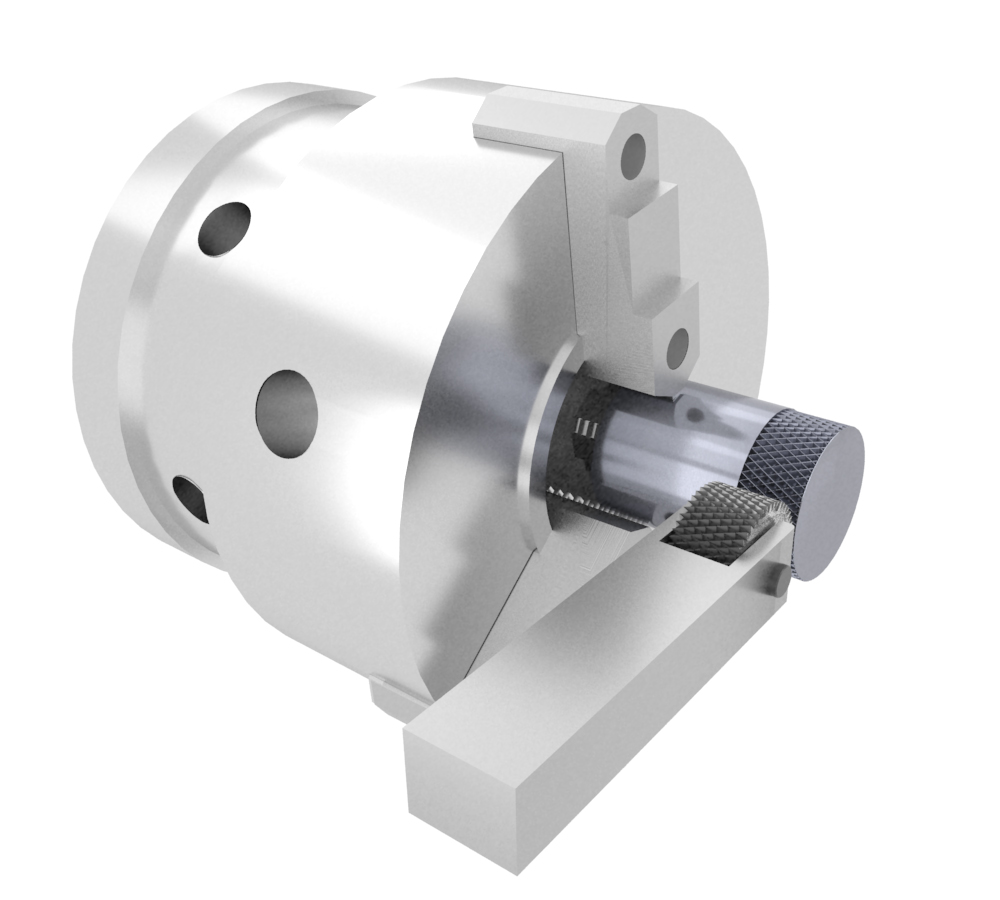

В базовой комплектации установлен самоцентрирующийся 3-х кулачковый патрон (диаметром 6", 8", 10" и увеличенным проходным отверстием для обработки прутка до Ø82 мм) с гидроприводом производства SAMCHULLY (Корея). Изготовлен из износостойкой стали. Предназначен для зажима заготовок цилиндрической симметричной формы.

Автоматическая система обеспечивает централизованную своевременную смазку по основным движущимся элементам – ШВП, направляющим, подшипникам, что сокращает в разы их износ. Установка времени впрыска осуществляется через контроллер панели ЧПУ. Система смазки компактно встроена в корпус станка. Оповещение на панели оператора об минимальном уровне или окончании масла в резервуаре.

В стандартной комплектации встроен производительный конвейер для удаления стружки ленточного типа + корзина. Конвейер включается через M-код или напрямую от пульта управления. С помощью настроек устанавливается интервал и продолжительность работы конвейера для автоматического цикла работы.

Эффективно удаляет стружку из зоны резания и позволяет работать на станке без остановок на обслуживание. С конвейером поставляется корзина для сбора стружки.

Состоит из пиноли с гидравлическим приводом, которая перемещается во внутренней части корпуса. Пиноль и корпус двигаются независимо друг от друга. Перемещениями программируемой задней бабки и её пиноли управляют с помощью стойки ЧПУ для простоты установки и позиционирования.

Задняя бабка приводится в движение с помощью каретки револьверной головки.

Широкое расположение направляющих и конструкция задней бабки, обеспечивают высокое усилие поджатия и надежность крепления заготовки.

Сокращает время наладки и позволяет обрабатывать длинные детали в центрах.

Диаметр пиноли составляет 80 мм, конус MT4 со встроенным подвижным центром входит в стандартную комплектацию (опционально центр МТ5 не встроенного типа) и обеспечивает более высокую жесткость поджатия. Ход пиноли 80 мм управляется программой или педалью. Положение задней бабки контролируется шарнирным пальцем, который соединяется с кареткой револьвера.

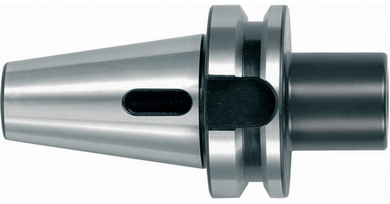

Система подачи СОЖ под давлением через револьвер/инструмент позволяет повысить качество обработки, увеличить глубину резания, повысить скорость подачи и продлить срок службы инструмента. Лучшая обработка поверхности получается за счет интенсивной очистки от стружки, уменьшения деформационного упрочнения материала.

Система подачи СОЖ через шпиндель включает помпу для прокачки под давлением 4,5 бар (опциально до 40 бар!).

Для работы с прутком и соединения с автоматическим устройством подачи прутка, на станке смонтированы необходимые разъёмы для подключения. В электрошкафу подведены кабели и подключены необходимые электрические платы для синхронизации работы пруткоподатчика со станком. В процессе эксплуатации станка, подключение пруткоподатчика не составит затруднений у обычного оператора.

Маслоотделитель (сепаратор СОЖ) дискового типа предназначен для удаления масляных загрязнений из охлаждающей жидкости.

Диск из нержавеющей стали со специальным покрытием (для налипания масла) вращаясь захватывает масляную пленку с поверхности СОЖ, которая затем удаляется. Очищенная СОЖ попадает обратно в систему циркуляции для дальнейшего использования. Маслоотделитель существенно экономит и продлевает срок службы охлаждающей жидкости в системе.

Система измерения инструмента позволяет контролировать геометрические данные инструментов перед резанием и проверить наличие повреждений или поломки инструмента в процессе обработки.

А также исключает из технологического процесса простои станков и брак, связанные с погрешностями при выполнении наладки и контроля инструмента вручную.

Эффективно собирает масляный туман во время работы и, при необходимости, обеспечивает возврат собранного масла обратно в станок. Применяются на металлообрабатывающем производстве образуется масляный туман после применения смазочно-охлаждающей эмульсии и различных масел. Постоянное осаждение капель тумана на поверхностях пола, стен и оборудования в цехе приводит к нарушению условий гигиены труда.

Нарезание резьбы с произвольной скоростью обеспечивает постоянное согласование режущего инструмента со скоростью шпинделя во время нарезания резьбы. Это позволяет оператору регулировать скорость шпинделя во время нарезания резьбы, не повреждая деталь, что значительно сказывается на производительности таких операций и снижает брак на готовых деталях.

Предназначен для подачи прутка непосредственно зону резания и обеспечивает работу станка в автоматическом режиме.

Основные технические характеристики DH-65/65L

- Модель: DH-65/65L

- Диаметр прутка: 5 - 65 мм

- Длина основного вала: 1200 / 1500 мм

- Высота центра вала: 850 - 1250 мм

- Вес: 250 кг

- Давление: 6 кг/см2

Предназначен для очистки рабочей зоны и детали от стружки сжатым воздухом в случаях, когда невозможно применить СОЖ или в процессе обработки необходимо периодически сдувать стружку для контроля процесса резания. Работа программируется через М-команду. Подаётся через латунные трубки непосредственно в необходимую точку (направляется вручную).