Проволочно-вырезные электроэрозионные станки Kingred KD400

Макс. размер заготовки:

435 х 650 х 280 мм

Макс. вес заготовки: 400 кг

Угол наклона проволоки: ± 12° / 80 мм

- Сервопривод осей X / Y

- Линейные моторы на X / Y (опция)

- Оси U и V расположены на отдельных линейных направляющих (±12° / 80 мм)

- Шероховатость обработанной поверхности до Ra 0,8 мкм

- Линейная точность обработки деталей ±6 мкм

- Отсутствие необходимости перемотки проволоки при регулировании по оси Z

- Моторизированное перемещение по оси Z в стандартной комплектации

Предназначены для изготовления инструмента, деталей машин, ювелирных изделий, штампов и т.д. Позволяют обрабатывать детали из закаленной стали, высокопрочных композитных сплавов, титана, графита и т. д. Главное условие - материал должен быть электропроводным.

Станки данной серии позволяют обрабатывать детали с точностью до 0,006 мм и шероховатостью поверхности до Ra 0,8, что приближает их по применению к гораздо более дорогостоящим станкам на латунной проволоке. Данные станки могут быть использованы для изготовления точных деталей машин, а также при производстве штампов и пресс-форм, мерительного инструмента.

Многократное использование электрода-инструмента - молибденовой проволоки, удобство его заправки удешевляет использование данных станков.

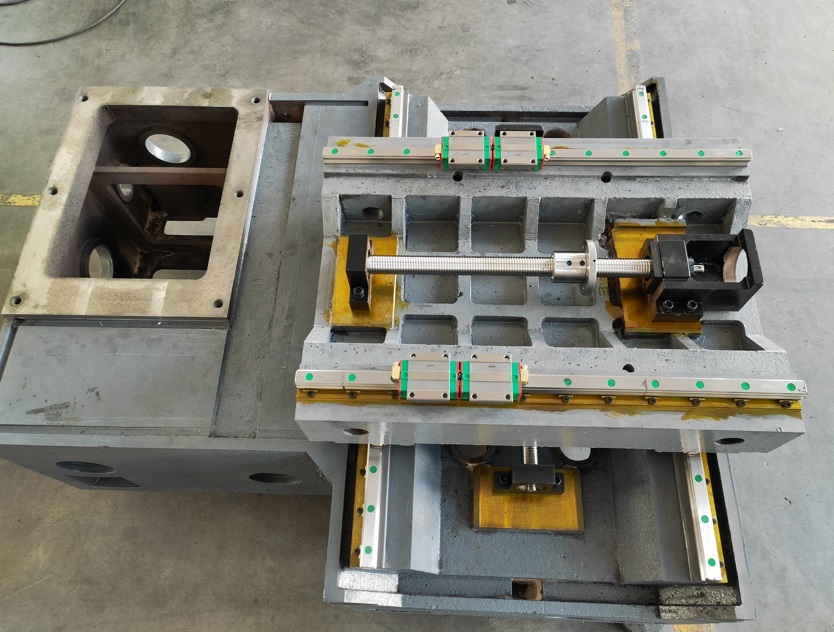

- Жесткая литая станина станка из высококачественного чугуна HT250;

- Двойной отпуск, гарантирующий отсутствие внутренних напряжений и длительное сохранение точностных характеристик станка;

- «С»-образная конструкция с верхней колонной без пустот исключает появление деформации и гораздо более жесткая по сравнению с «F»-образной структурой;

- «T»-образная конструкция основания станины позволяет свести к минимуму деформации в крайних точках перемещения крестообразного стола.

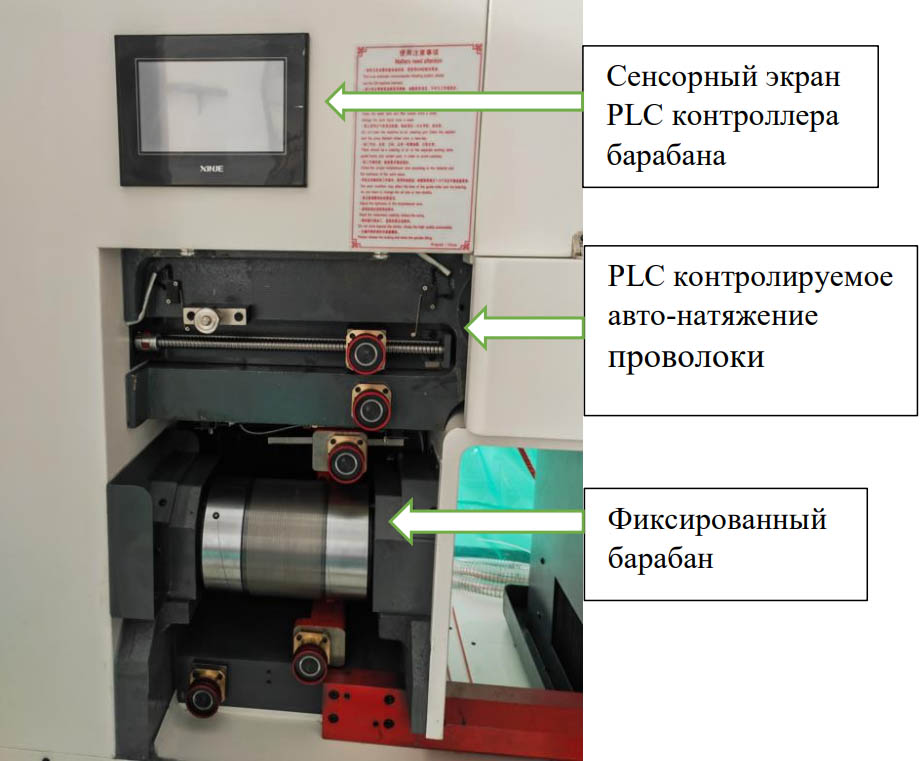

- Запатентованная вертикальная конструкция узла для обработки углов ±15°/100 мм, оси U,V приводятся в движение высокоточными ШВП по линейным направляющим;

- Выносной пульт управления для максимального удобства;

- Z-ось может быть выставлена по отношению к заготовке с минимальным зазором;

- Z-ось оснащается низкоскоростным приводом с высоким крутящим моментом, что позволяет не перематывать проволоки при установке Z-оси, что очень удобно при обработке заготовки с переменной высотой.

- На станках серии A установлены японские сервопривода YASKAWA, обеспечивающие высокую точность перемещения и надежность;

- На станках серии B установлены цилиндрические линейные моторы новейшего поколения, а благодаря оптическим линейкам Fagor (Испания) получается полностью замкнутая система управления с обратной связью, гарантирующая точность перемещения на протяжении всего срока эксплуатации станка;

- Цилиндрическая конструкция линейного двигателя по сравнению с плоским или U-образным двигателем решает ряд проблем: снижение вихревых потери тока в сердечнике, существенно уменьшены энергопотребление и нагрев.

На фото:

Linear motor – линейный мотор

Spanish Fagor linear scale – оптические линейки Fagor (Испания)

Система ЧПУ на базе системы Windows имеет встроенную CAD/CAM систему (AutoCAD), которая позволяет создать управляющую программу «с нуля» на станке без использования дополнительного программного обеспечения, а встроенная функция «Автотехнолог» сама подберет оптимальные режимы резания.

- Определение кромки заготовки;

- Определение центра отверстия;

- Функция «Автотехнолог»;

- Возврат в исходную точку;

- Режим имитации;

- Защита от порыва проволоки.

А так же высокой точностью позиционирования, современной системой ЧПУ с большим набором функций, наличием удобного пульта управления.

Обеспечивает высокую точность и стабильность электроэрозионной обработки. Многократное использование проволочного электрода-инструмента, удобство его заправки удешевляет и ускоряет процесс обработки детали.

- Шаг 1. Создание контура обработки в системе AutoCAD 2002

- Шаг 2. Вызов диалогового окна функции «Автотехнолог» AutoCUT

- Шаг 3. Проверка выдаваемых параметров (количество проходов, разбиение по припускам, смещение проволоки, тип обработки пуансон/матрица)

- Шаг 4. Автоматическое формирование траектории движения проволоки

- Шаг 5. Запуск программы

Шаг №1

Шаг №1 Шаг №2

Шаг №2 Шаг №3

Шаг №3 Шаг №4

Шаг №4 Шаг №5

Шаг №5